-

润滑油

润滑油 高压均质机彻底革新了高端润滑油的性能极限,其通过超高压力将固体添加剂(如二硫化钼、石墨烯)纳米化至50-200 nm,形成超稳定悬浮体系。核心技术突破在于三重协同效应:① 剪切力破碎添加剂团聚体,提升分散均匀性;② 空化作用促进纳米颗粒嵌入基础油分子链;③ 湍流强化油-剂界面结合。经处理的润滑油抗磨性提升60%(实测摩擦系数降至0.05以下),极压性能突破4000 N,同时解决传统搅拌导致的沉淀分层问题。在环保型产品开发中,均质技术实现无灰配方中纳米硼酸盐、离子液体的均匀分散,满足API SP/ACEA C6标准;生物降解润滑油经均质后植物油脂与添加剂的相容性提升,氧化诱导期延长2倍。现代产线采用模块化均质机组,通过压力分级调控适配全合成油、半合成油等不同体系,推动行业向高能效、长寿命方向升级。

润滑油

润滑油 高压均质机彻底革新了高端润滑油的性能极限,其通过超高压力将固体添加剂(如二硫化钼、石墨烯)纳米化至50-200 nm,形成超稳定悬浮体系。核心技术突破在于三重协同效应:① 剪切力破碎添加剂团聚体,提升分散均匀性;② 空化作用促进纳米颗粒嵌入基础油分子链;③ 湍流强化油-剂界面结合。经处理的润滑油抗磨性提升60%(实测摩擦系数降至0.05以下),极压性能突破4000 N,同时解决传统搅拌导致的沉淀分层问题。在环保型产品开发中,均质技术实现无灰配方中纳米硼酸盐、离子液体的均匀分散,满足API SP/ACEA C6标准;生物降解润滑油经均质后植物油脂与添加剂的相容性提升,氧化诱导期延长2倍。现代产线采用模块化均质机组,通过压力分级调控适配全合成油、半合成油等不同体系,推动行业向高能效、长寿命方向升级。

-

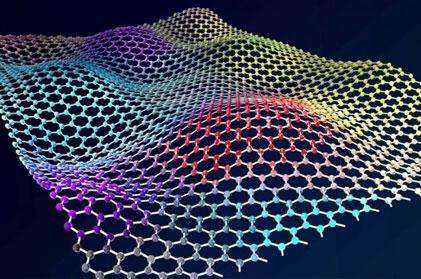

石墨烯

石墨烯 高压均质机是石墨烯规模化生产的核心技术装备,通过1000bar以上的超高压力产生剧烈剪切、空化与碰撞作用,实现石墨原料的高效剥离。其核心优势在于物理法绿色制备:将天然石墨或氧化石墨分散于水/溶剂中,经多道次循环处理,可精准控制石墨烯层数(1-5层)及横向尺寸(0.5-5μm),避免化学还原法的结构损伤与污染。相较于传统工艺,均质技术使单层率提升至>80%,缺陷密度降低40%,同时产能可达公斤级/小时。在功能化应用中,设备促进石墨烯与碳纳米管、金属氧化物等材料的均匀复合——例如锂电池电极用石墨烯-硅复合材料经均质后循环寿命提升3倍;导电油墨中的石墨烯分散稳定性延长至12个月以上。随着产业升级,智能化均质系统通过压力-循环次数的精准联控,进一步实现缺陷修复与成本优化,推动石墨烯在柔性电子、航天材料等领域的商业化突破。

石墨烯

石墨烯 高压均质机是石墨烯规模化生产的核心技术装备,通过1000bar以上的超高压力产生剧烈剪切、空化与碰撞作用,实现石墨原料的高效剥离。其核心优势在于物理法绿色制备:将天然石墨或氧化石墨分散于水/溶剂中,经多道次循环处理,可精准控制石墨烯层数(1-5层)及横向尺寸(0.5-5μm),避免化学还原法的结构损伤与污染。相较于传统工艺,均质技术使单层率提升至>80%,缺陷密度降低40%,同时产能可达公斤级/小时。在功能化应用中,设备促进石墨烯与碳纳米管、金属氧化物等材料的均匀复合——例如锂电池电极用石墨烯-硅复合材料经均质后循环寿命提升3倍;导电油墨中的石墨烯分散稳定性延长至12个月以上。随着产业升级,智能化均质系统通过压力-循环次数的精准联控,进一步实现缺陷修复与成本优化,推动石墨烯在柔性电子、航天材料等领域的商业化突破。

-

油漆

油漆 高压均质机是提升涂料性能的核心装备,通过超高压解决颜料/填料分散、树脂乳化等关键技术瓶颈。在建筑涂料中,设备将钛白粉、碳酸钙等颗粒细化至200 nm以下,配合空化效应打开树脂团聚体,形成“核-壳”包覆结构,使遮盖力提升50%,耐擦洗性突破30000次。对于工业防腐漆,均质技术实现片状锌粉(径厚比100:1)、玻璃鳞片的定向分散,形成迷宫式屏蔽层,盐雾寿命延长至5000小时。环保趋势下,水性涂料经均质后挥发有机物(VOC)降低40%——设备通过高压射流破碎树脂乳液(粒径<0.2μm),替代有机溶剂;UV固化涂料中的纳米SiO₂经均质分散后,硬度达6H以上。现代产线集成在线均质模块,实时调控黏度(误差±5%)、触变性等参数,推动涂料向高固含、低污染方向升级。

油漆

油漆 高压均质机是提升涂料性能的核心装备,通过超高压解决颜料/填料分散、树脂乳化等关键技术瓶颈。在建筑涂料中,设备将钛白粉、碳酸钙等颗粒细化至200 nm以下,配合空化效应打开树脂团聚体,形成“核-壳”包覆结构,使遮盖力提升50%,耐擦洗性突破30000次。对于工业防腐漆,均质技术实现片状锌粉(径厚比100:1)、玻璃鳞片的定向分散,形成迷宫式屏蔽层,盐雾寿命延长至5000小时。环保趋势下,水性涂料经均质后挥发有机物(VOC)降低40%——设备通过高压射流破碎树脂乳液(粒径<0.2μm),替代有机溶剂;UV固化涂料中的纳米SiO₂经均质分散后,硬度达6H以上。现代产线集成在线均质模块,实时调控黏度(误差±5%)、触变性等参数,推动涂料向高固含、低污染方向升级。

-

颜料

颜料 在高端颜料(如钛白粉、酞菁蓝)加工中,高压均质机通过高压力实现纳米级超细分散,突破传统研磨的粒径极限。其核心价值在于四重质控:① 将颜料原生颗粒细化至100-300 nm(D50值),显色面积增加5倍;② 消除“团聚硬核”,色相饱和度提升30%;③ 空化效应剥离表面包覆层,释放纯净光学性能;④ 湍流场促进分散剂分子锚定,Zeta电位稳定在±40 mV以上。例如汽车级钛白粉经均质后遮盖力达1800 g/m²,蓝相值Δb<1.0,远超球磨工艺。对于功能性颜料(如温变、珠光),均质技术精准控制云母片径厚比(30-50:1),避免脆性断裂;而量子点颜料经低温均质处理(<45℃),荧光效率保持95%以上。智能化系统通过压力-流量闭环控制,实现批次色差ΔE<0.5,推动数码喷墨、汽车涂料等领域向高精度色彩迈进。

颜料

颜料 在高端颜料(如钛白粉、酞菁蓝)加工中,高压均质机通过高压力实现纳米级超细分散,突破传统研磨的粒径极限。其核心价值在于四重质控:① 将颜料原生颗粒细化至100-300 nm(D50值),显色面积增加5倍;② 消除“团聚硬核”,色相饱和度提升30%;③ 空化效应剥离表面包覆层,释放纯净光学性能;④ 湍流场促进分散剂分子锚定,Zeta电位稳定在±40 mV以上。例如汽车级钛白粉经均质后遮盖力达1800 g/m²,蓝相值Δb<1.0,远超球磨工艺。对于功能性颜料(如温变、珠光),均质技术精准控制云母片径厚比(30-50:1),避免脆性断裂;而量子点颜料经低温均质处理(<45℃),荧光效率保持95%以上。智能化系统通过压力-流量闭环控制,实现批次色差ΔE<0.5,推动数码喷墨、汽车涂料等领域向高精度色彩迈进。

24小时咨询电话 :

24小时咨询电话 :

400-9010-397

400-9010-397